2025-12-29 17:51:46

封面呈现了随着先进航空发动机服役性能的不断提升,新一代高温构件,需采用SiCf/SiC 陶瓷基复合材料和气膜冷却技术。水导激光加工具有加工距离长、无加工残渣和加工效率高等优点,适用于 SiCf/SiC 陶瓷基复合材料高温构件气膜孔的加工。开展水导激光环切制孔工艺试验研究,用时60 s加工出直径500 μm、深径比8的近无锥度小孔。水导激光环切制孔技术实现了 SiCf/SiC 陶瓷基复合材料小孔的高质高效加工,为航空发动机高温构件气膜孔的加工提供了技术支撑。

1 研究背景

碳化硅纤维增强碳化硅陶瓷基复合材料(SiCf/SiC陶瓷基复合材料)具有耐高温、抗氧化、高比刚度、高比强度等特性,是先进航空发动机高温构件的理想材料。

然而,随着航空发动机性能的不断提升,单纯依靠SiCf/SiC陶瓷基复合材料已难以抵御高温燃气环境。为了提高构件的服役性能,需采用气膜冷却技术。该技术通过在构件表面设计气膜孔,将冷却气体输送到构件表面,形成冷却气膜以隔离高温燃气,从而显著提升SiCf/SiC陶瓷基复合材料的服役性能。

SiCf/SiC陶瓷基复合材料气膜孔具有直径小、深径比大、锥度小等结构特征,又具有硬脆、分解温度高、各向异性、非均质等材料特点,属于典型的难加工材料。因此,如何实现SiCf/SiC陶瓷基复合材料气膜孔的高质量加工,已成为亟待解决的关键问题。

2 创新工作

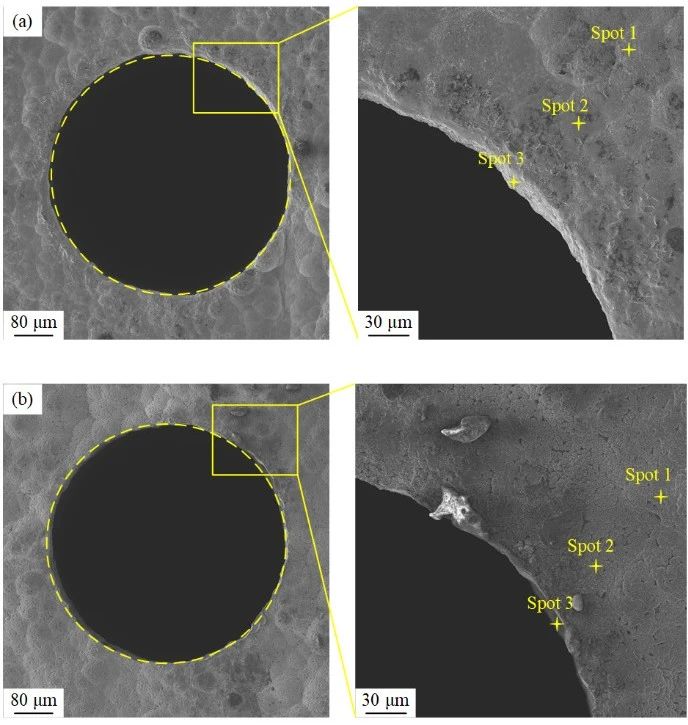

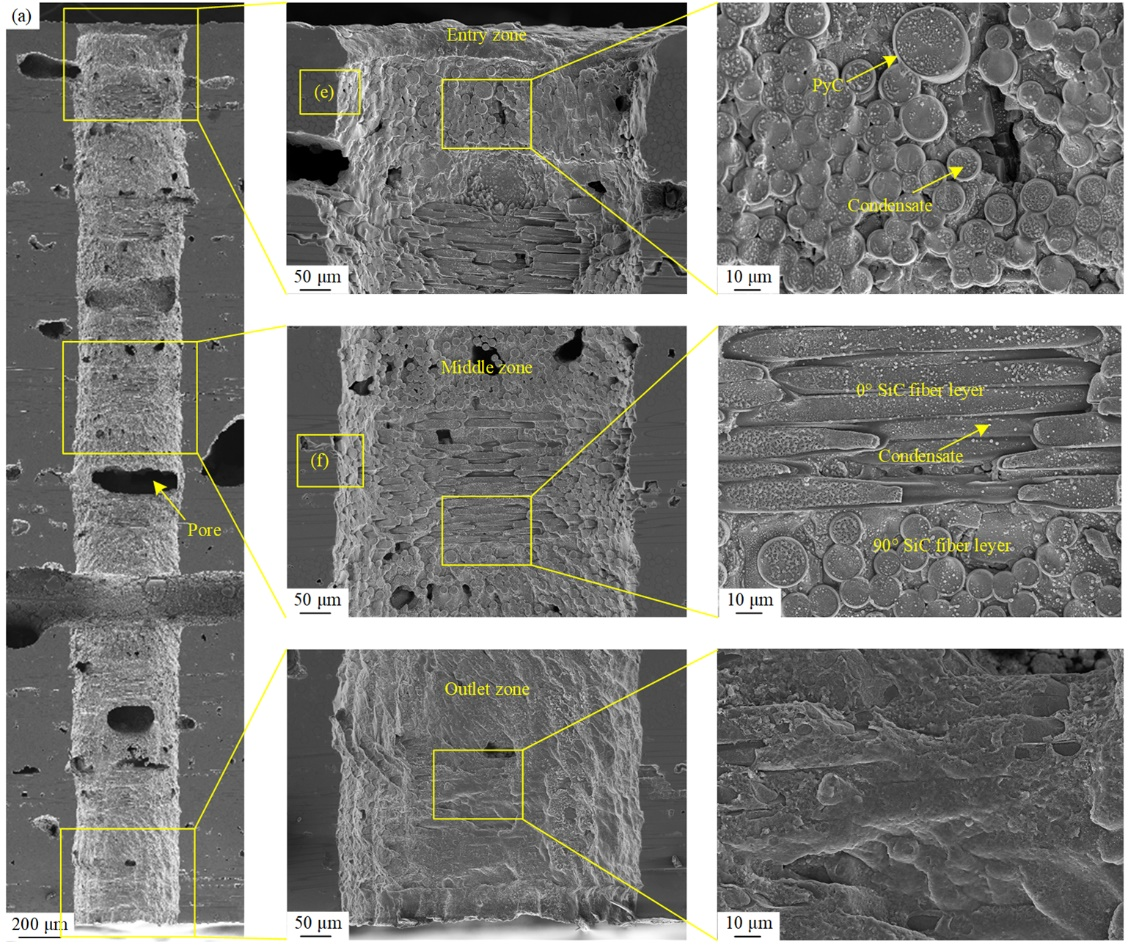

针对SiCf/SiC陶瓷基复合材料气膜孔所面临的精密加工需求,大连理工大学董志刚教授团队开展了水导激光环切制孔工艺研究,深入探究了激光单脉冲能量、扫描速度及水束压力等关键工艺参数对小孔出入口形貌、锥度的影响规律,成功实现了直径为500 µm、深径比为8 的近无锥度小孔的高质高效加工,如图1和图2所示。这一研究成果可为后续水导激光加工SiCf/SiC 陶瓷基复合材料气膜孔提供了可靠的工艺支撑。

图1 小孔出入口形貌

图2 小孔孔壁微观形貌

首先,课题组提出了两步飞秒激光旋切加工方法,由底孔加工和成孔加工两步组成。底孔加工为粗加工,快速将孔打通形成具有排屑功能的底孔;成孔加工为精加工,去除底孔锥度区的材料,加工出近无锥度的成孔。两者结合解决了SiCf/SiC陶瓷基复合材料小孔加工质量与加工效率难以兼顾的问题。

此外,课题组提出水导激光环切加工方法,利用高压水射流引导激光,兼具高效冷却和冲刷碎屑功能,高速水射流即时排屑避免了二次沉积,持续冷却抑制了热累积与热损伤,具有加工距离长,无加工残渣和加工效率高等优势,目前课题组用时90 s加工出直径400 μm、深径比10的近无锥度小孔,实现了SiCf/SiC陶瓷基复合材料大深径比小孔的高质高效加工。

飞秒激光在抑制加工损伤和实现高精度小孔加工成果显著,而水导激光在大深径比和低氧化损伤加工上优势明显,两者优势互补,可解决SiCf/SiC陶瓷基复合材料小孔加工质量与加工效率难以兼顾的问题,为下一代先进航空发动机核心高温构件气膜孔加工提供技术支撑。

3 后续工作

在后续工作中,团队重点聚焦曲面构件小孔的加工理论与技术研究,突破飞秒激光与水导激光五轴联动加工技术,实现航空发动机SiCf/SiC陶瓷基复合材料涡轮叶片高温构件气膜孔的加工验证,推动该技术的工程化应用。

参考文献: 中国光学期刊网

您好,可以免费咨询技术客服[Daisy]

欢迎大家给我们留言,私信我们会详细解答,分享产品链接给您。

免责声明:

资讯内容来源于互联网,不代表本网站及新媒体平台赞同其观点和对其真实性负责。如对文、图等版权问题存在异议的,请联系我们将协调给予删除处理。行业资讯仅供参考,不存在竞争的经济利益。